先进的数据智能助力预测性维护

先进的数据智能助力预测性维护

减少故障与非计划停机

实时设备状态健康评估与异常预警

节省数据智能实施与应用成本

无监督增量机器学习与模型自适应技术加持

助力企业或机构,利用先进的数据智能,充分挖掘和发挥数据的价值。

我们的使命

应势科技专注于研发工业大数据挖掘与实时状态监测技术以及解决方案产品。公司拥有自主知识产权的针对高维度、非线性、强噪声模拟量大数据进行融合建模、特征挖掘与关联分析的动态预测性分析技术,为企业或机构,尤其是流程生产行业(如电力、石化、冶金)、高端装备制造行业、精密加工行业的企业或机构提供数据挖掘、分析、动态建模与实时预测预警解决方案(如设备智能监盘、运行智能监盘、数据关联分析系统等)。

可预期的投资回报

应势工业数据智能产品

您实现“两化融合”的得力智能助手!

Dataneuro 功能强大 使用简易 快速见效 !

Dataneuro系列工业数据智能产品采用应势科技自主研发的动态预测性分析技术(MNV_DM),通过对监测对象的全参数数据融合和关联评估机制,实现更高效的对象状态建模与更准确的异常监测,同时使所构建的数据模型能够基于对象的工况变化进行自适应优化,以持续保持其对对象状态跟踪和对象指标预测的精确度。

减少非计划停机 | 加强生产安全保障 | 实现预测性维护

Dataneuro RT.NET: 设备智能监盘系统

无需高昂投入和冗长的时间,可高效率利用设备运行的历史传感数据自动构建其状态模型,并基于模型实现实时的设备异常(或故障征兆)预警以及动态的设备稳定性趋势评估,且大幅降低人工进行模型再训练的代价。企业可以利用RT.NET实现故障风险的预测预警、提高设备的监测效率和降低监测成本。

数据融合的设备状态模型

基于设备的历史传感数据,通过融合关联分析,自动构建设备状态模型。

设备实时状态预警监测

基于动态模型和实时传感数据实现设备状态的实时预警监测及趋势评估。

自适应模型优化

模型基于设备的实际工况变化带来的数据变化,进行自动的自适应优化。

提高故障预防能力 | 实现预测性维护 | 降低检维成本

Dataneuro ME.NET: 设备智能体检系统

定期离线扫描设备的传感数据,基于数据模型对设备的运行状态及健康趋势进行评估,建立设备全生命周期的状态档案。企业可以利用ME.NET,基于设备“体检”结果优化设备的点巡检及维修计划,提高设备检维效率和降低检维成本,全面实现基于状态的设备维护。

数据融合的设备状态模型

基于设备的历史传感数据,通过融合关联分析,自动构建设备状态模型。

设备状态定期滚动评估

基于动态模型和设备阶段运行传感数据实现设备状态及趋势的周期性评估。

自适应模型优化

模型基于设备的实际工况变化带来的数据变化,进行自动的自适应优化。

在发生故障前及时进行设备检维所花费的成本比故障发生后再进行检维的成本约少50%。

因设备非计划停机导致的企业生产能力的损失每年接近5%。

提高数据分析效率 | 改善生产稳定性 | 优化过程控制

Dataneuro FC.NET: 过程智能监盘系统

利用过程大数据,高效率、自动地构建生产过程运行指标(KPI)的预警监测模型和基于工况的过程参数寻优模型,并基于模型实现运行指标的动态监测。指标预测模型和参数寻优模型会根据实时工况的变化,进行自动自适应的优化。企业可以利用FC.NET实现生产过程指标(如能效、能耗、排放等)的实时监测和异常预警。当过程运行异常时,给予现场人员预警提示及当前工况下的最优过程参数配置信息。

生产过程指标预测模型

构建基于过程参数数据关联分析的指标预测模型。

基于工况过程参数寻优

实现基于过程数据动态获取工况最优参数配置。

动态模型优化

预测模型和寻优模型均可实现自动自适应优化。

高效数据融合建模 早期发现故障征兆 量化评估状态健康趋势 运行指标动态预测 基于工况的参数寻优

案例分析

Dataneuro设备状态评估与异常分析案例

发电机组中的一台轮机,发生了一次故障。而SIS系统(安全信息系统)仅在故障前十几分钟给出报警。电厂希望通过对该设备历史运行数据的分析发现在故障前是否有故障征兆,征兆提前多久出现以及征兆是什么。

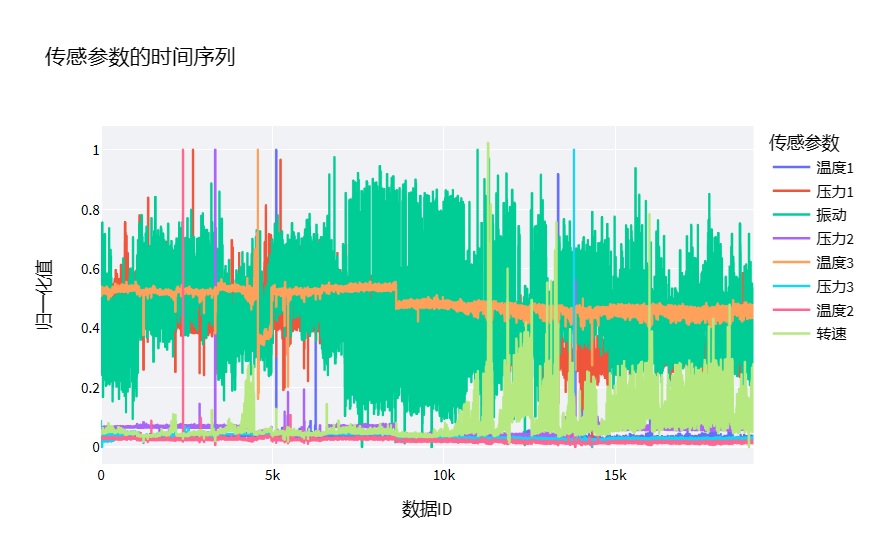

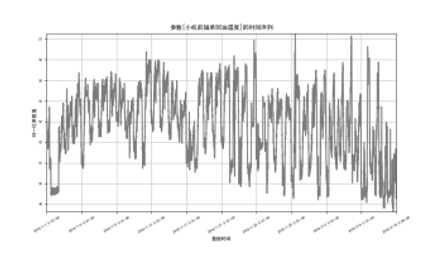

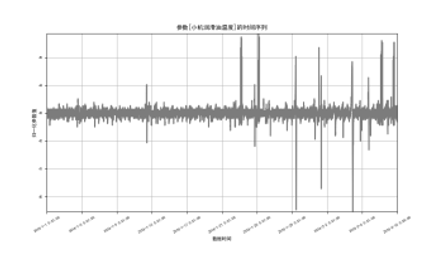

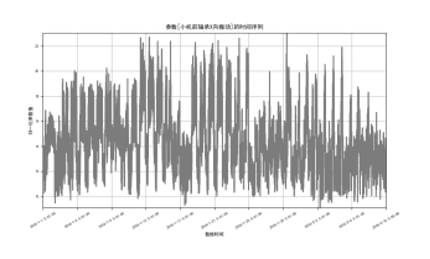

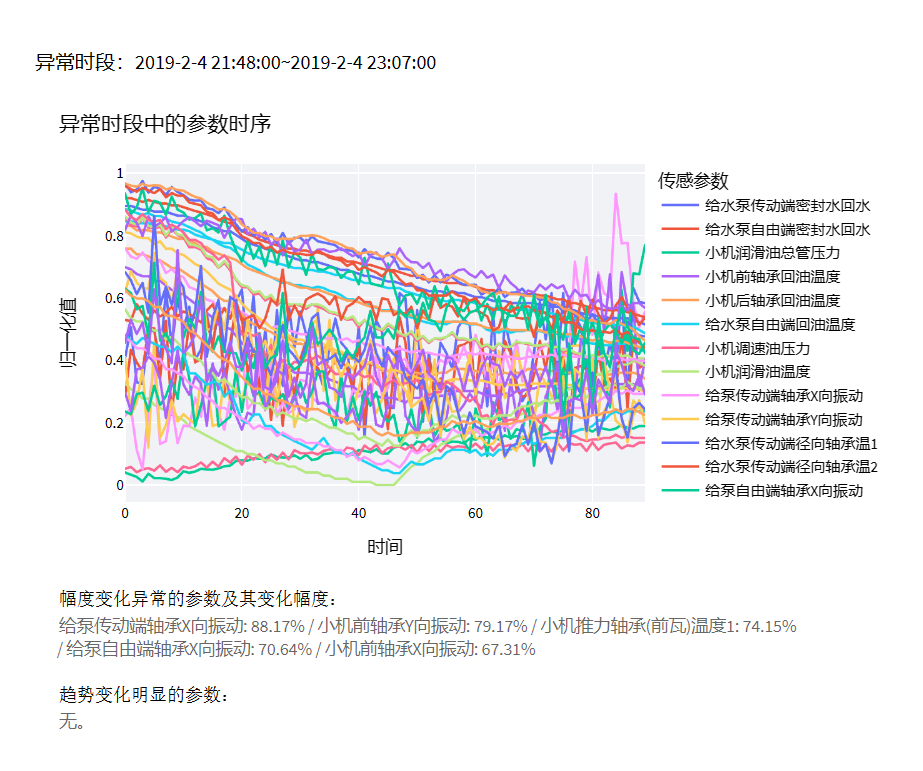

该轮机有35个传感器, 包括温度、压力、振动、位移传感器。(上图为部分传感器的时序图)

设备状态建模

Dataneuro利用故障发生前后6周的传感器数据(采样周期为1分钟),在3分钟内完成该设备的状态建模。

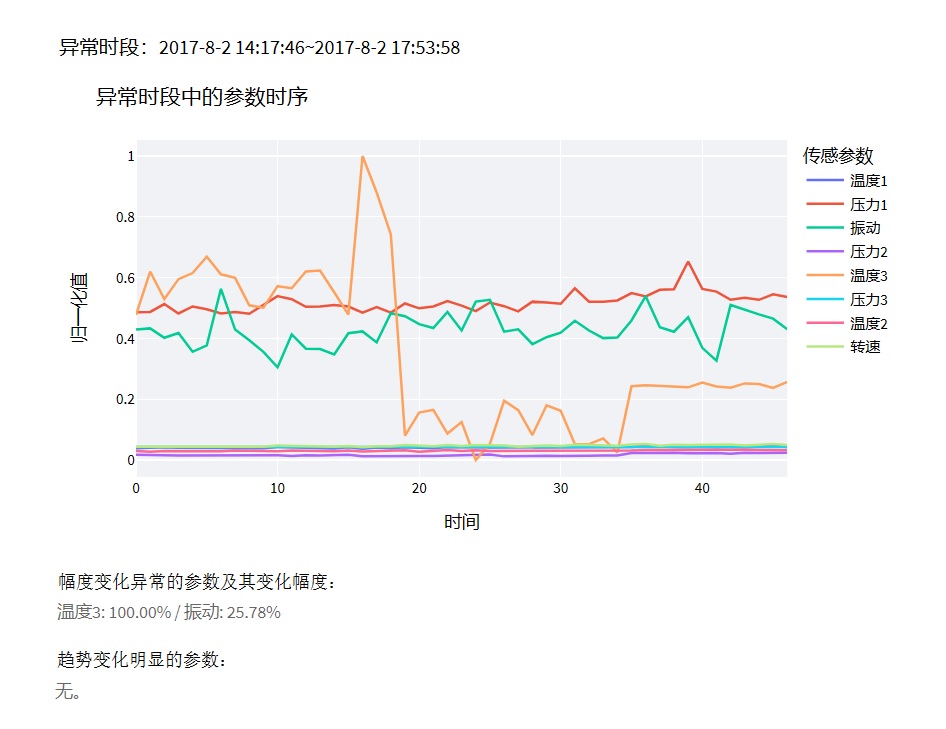

异常状态分析

Dataneuro耗时不到1分钟,发现在故障发生前后6周内有7个状态异常时段,其中6个在故障发生前出现。Dataneuro进一步提示用户在每个异常时段中哪些传感器参数出现异常变化及相关问题的描述和操作建议。

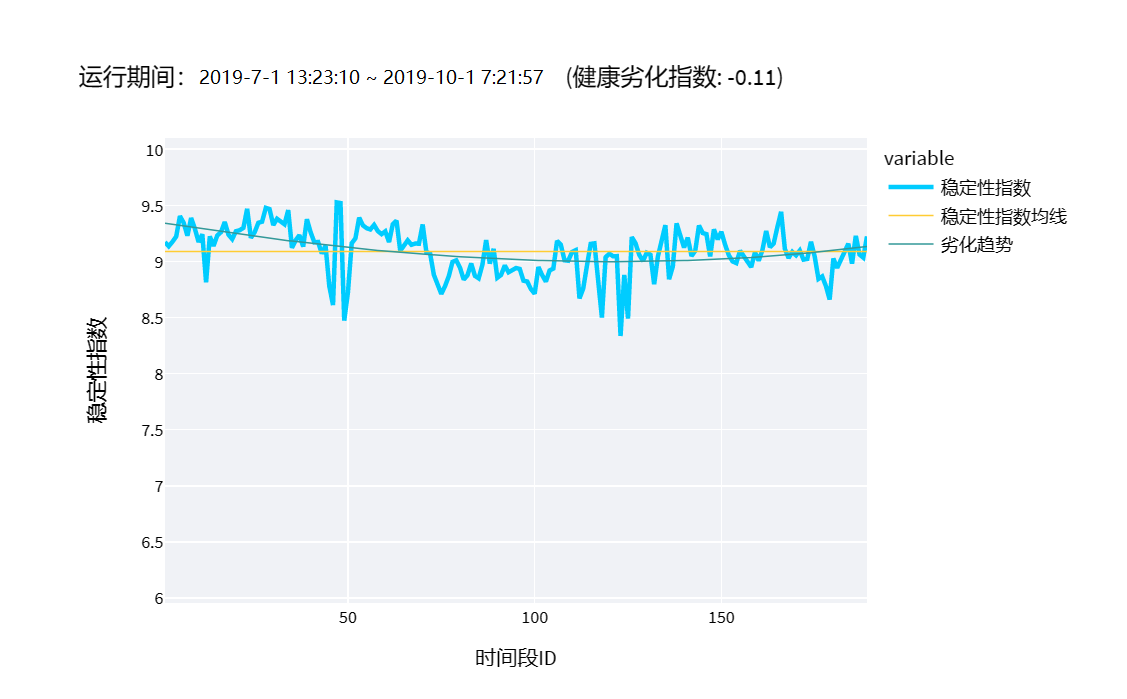

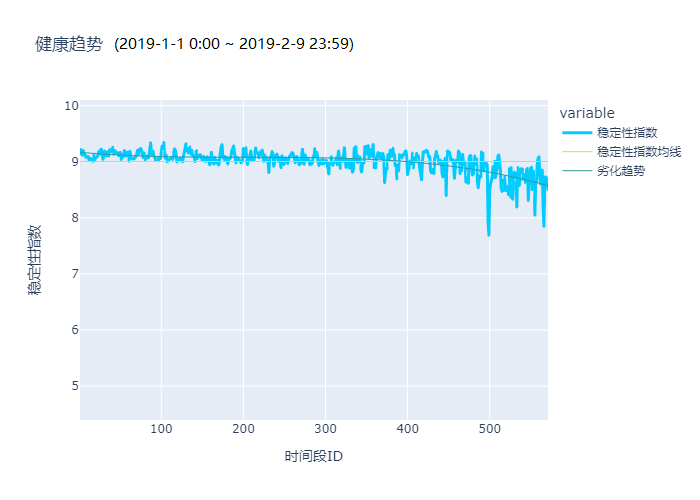

状态健康趋势评估

Dataneuro耗时不到1分钟,量化计算该设备6周运行的状态健康趋势(可以发现在故障发生前约一周设备健康状况就明显劣化)。

小结

相比常见的设备状态分析方法,Dataneuro表现出明显的差异化优势,包括:1)通过数据融合,为设备仅构建一个状态数据模型;2)高效率的建模(本案例涉及50,000+组数据,每组数据含35个数值);3)通过全参数关联分析,准确发现异常时段;4)能够量化给出设备的运行稳定性趋势。

"百闻不如一见。"

您可邮件联系我们,预约产品概念演示:

marketing@ingshi.com.cn

FAQ

预测性维护是一种主动的设备维护策略。预测性维护基于设备运行的传感数据并利用先进的预测性分析机制,评估设备运行状态和健康趋势,从而动态优化设备的检维计划。

应势数据智能软件系统可在云平台(公有云/私有云)或基于Windows操作系统的软件平台上运行。

应势数据智能软件系统基于B/S架构,可通过WebService数据接口与主流的第三方软件系统(如MOM, EAM, SIS, APM等)实现数据读取和分析结果输出的集成。

对于以下类型的脱密数据,我们的数据智能软件可以进行建模与分析:1)去掉参数含义标签的数据、2)进行了归一化处理的数据。

Dataneuro RT.NET和ME.NET系统均提供可结合专家知识的状态标注与定义异常参数判断规则的管理功能。一旦用户进行了专家知识的输入(或导入),即可在实时监测中体现。

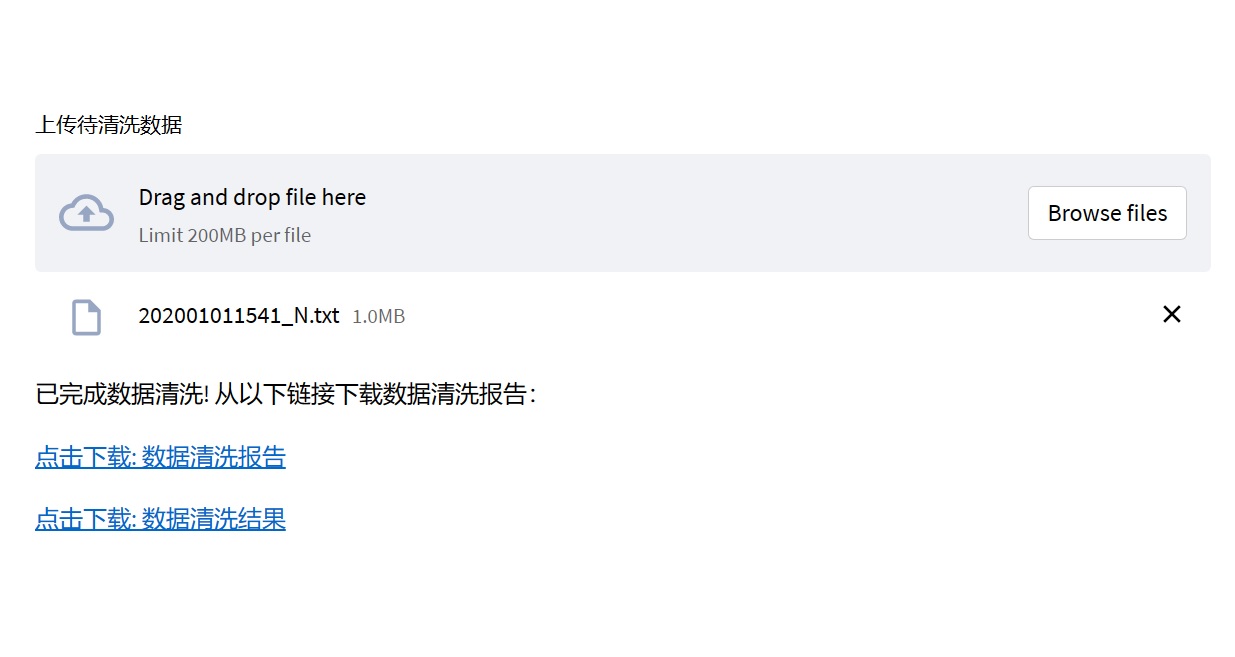

我们还向企业客户提供以下服务:1)设备或过程数据的整理与清洗、2)基于设备传感数据的定期设备状态离线评估与报告交付。